- ONERA

- Départements scientifiques

- DMAS - Matériaux et Structures

- Unités de recherche

DMAS - Unités de recherche

EPIC | M3S | MS2 | MC2 | CRD | LEM | SIAM | TECH

Unité Élaborations et Procédés d’Imagerie et de Contrôle (EPIC)

Les activités de l'unité EPIC consistent à proposer des modélisations multi-physiques et développer des protocoles expérimentaux innovants autour de deux axes principaux de recherche :

(1) l’élaboration et la caractérisation de différentes classes de matériaux structuraux et multifonctionnels, à bases organiques ou céramiques, pour un fonctionnement à l’ambiante ou en environnements sévères ;

(2) le contrôle et la surveillance santé des matériaux et structures, pour optimiser leurs procédés d’élaboration et garantir leur intégrité dans le temps.

Les travaux menés par l’unité s’appuient sur plusieurs laboratoires d’essais regroupant :

- des moyens d’élaboration et de caractérisation de matériaux composites et céramiques,

- des installations d’imagerie et analyse par microscopie électronique à balayage (MEB) et de caractérisation par diffraction des rayons X,

- des bancs de contrôle non-destructif (CND) et de surveillance santé (SHM),

- des moyens de caractérisation par nanoindentation et microdureté,

- un atelier mécanique de proximité.

De nombreuses activités nécessitent aussi les bancs de caractérisation thermomécanique en conditions extrêmes (haute température, environnement oxydant) de l’unité TECH.

a. pièce composite céramique oxyde/oxyde ;

b. mur céramique élaboré par Construction Laser Additive Directe ;

c. monocristal ZGP pour l’optique non-linéaire ;

d. cartographie quantitative d’éléments dans un alliage métallique caractérisé sous MEB ;

e. imagerie Flying Spot du faïençage d’une céramique revêtue d’une barrière environnementale ;

f. détection d’un impact dans une pièce composite, par imagerie d’ondes guidées sur vibrométrie Laser ;

g. détection par vibrothermographie de criques dans une aube de turbine métallique ;

h. dégradation d’un élastomère sous chargement Laser à 800°C ;

i. simulation numérique de la fissuration d’un revêtement sous chargement thermique ;

j. imagerie MEB de la propagation d’une fissure lors d’un essai micromécanique ;

k. imagerie par corrélation d’images de la propagation d’une fissure à 2000°C ;

l. empreinte de nanoindentation.

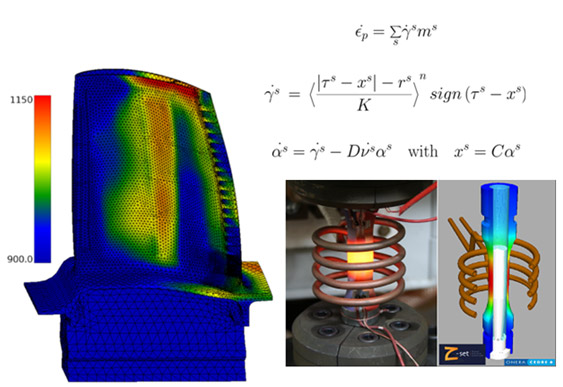

Mécanique des Matériaux Métalliques (M3S)

L’Unité M3S modélise le comportement non linéaire et l’intégrité des matériaux et des structures métalliques soumis, en service, à des chargements multiaxiaux et/ou thermo-mécaniques sévères. Dans un souci constant d’amélioration du processus de dimensionnement, l’Unité mène des recherches visant à modéliser les procédés d’élaboration des pièces et à rendre compte de leur impact sur la durée de vie. Les modélisations reposent sur un dialogue fort avec la mécanique expérimentale qui va de la caractérisation fine des mécanismes physiques jusqu’à la mise en œuvre d’essais technologiques multi-instrumentés dans un objectif de validation méthodologique sur structures.

Essais technologiques de fatigue avec gradient thermique de parois visant

à valider les outils de modélisation (loi de comportement et modèle

d’endommagement) développés pour estimer la durée de vie en service

d’une aube de turbine haute pression

Unité Modélisation et Simulation en Mécanique des Structures (MS2)

L'unité Modélisation et Simulation en Mécanique des Structures (MS2) développe des algorithmes, des modèles mathématiques et des solutions de calcul innovantes pour les problématiques de mécanique des matériaux et structures. Son domaine d’activité recouvre les thématiques scientifiques suivantes : dynamique des structures, approche multi-échelles de la rupture, phénomènes stochastiques, optimisation, simulation numérique multi-physique, calcul haute performance, réduction de modèle, mathématiques appliquées, dialogue essais-calcul...

Simulation numérique d'une propagation de fissure, menée avec Z-set/Z-cracks, dans une chambre

de combustion de moteur aéronautique sous chargement de fatigue thermo-mécanique

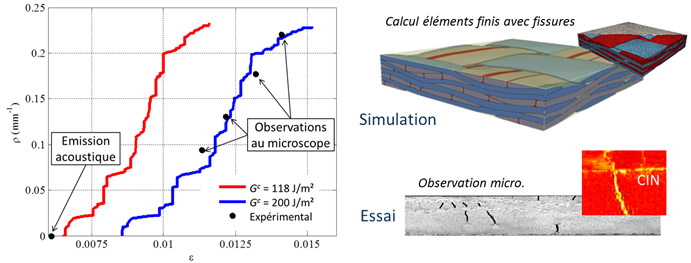

Modélisation et Caractérisation Mécaniques des Composites (MC2)

Les travaux de recherche de l'unité MC2 portent sur la proposition de lois de comportement, d'endommagement et de rupture spécifiquement développés pour les matériaux composites, tels que les stratifiés d'unidirectionnels ou les matériaux tissés 3D. Pour la compréhension fine des mécanismes de ruines, l'unité s'intéresse aux méthodes de caractérisation des matériaux composites exploitant les essais multi-instrumentés sur éprouvettes et sur structures et la mise en place d'outils de dialogue essais/calculs. Enfin, les activités de conception avancée de structures composites portent aussi bien sur l'optimisation de séquences d'empilement prenant en compte les contraintes de fabrication que sur l'optimisation topologique.

Prévision de la densité de fissuration à l'échelle mésoscopique au sein d'un composite tissé 2D Verre/Epoxy et validation expérimentale

Conception et Résistance Dynamique (CRD)

Les activités de l'unité se décomposent en deux volets distincts :

Les activités de l'unité se décomposent en deux volets distincts :

- Prévision numérique de la résistance au crash et à l'impact des structures aéronautiques avec le développement d'outils et de méthodes numériques et expérimentales visant à améliorer la simulation numérique de la résistance des structures aux sollicitations accidentelles. Ces outils et méthodes visent également à étudier le comportement dynamique des matériaux à hautes vitesses de déformation (modélisation des impacteurs de type glace, oiseau, pneumatique ...), et le couplage fluide-structure

- Développement de nouveaux concepts de structures aéronautiques qui comprend d'une part, le développement d'outils numériques de prédiction de bilans de masse des structures pour évaluer dans des phases amont la pertinence et la faisabilité de nouveaux concepts d'aéronefs, et d'autre part le développement de solutions technologiques (matériaux et structures actifs)

Tour de crash: Puits de chute d'une hauteur de 15m permettant de tester des structures aéronautiques à l'échelle 1

Laboratoire d’Etude des Microstructures (LEM)

Le LEM, unité́ mixte de recherche CNRS-ONERA, conduit des études à caractère fondamental afin d'établir le lien entre les mécanismes physiques qui opèrent à petite échelle et les comportements macroscopiques des matériaux (microstructures hors d'équilibre, propriétés mécaniques, électroniques, optiques...). La démarche combine expériences (synthèse, microscopie électronique, diffraction X), développements théoriques et modélisations à différentes échelles (structure électronique, simulations à l'échelle atomique, méthodes des champs de phase, dynamique des dislocations).

Ces activités sont réparties sur deux thématiques :

- Microstructures : morphologie, plasticité́ et transport

- Matériaux carbonés et à base de nitrure de bore de basse dimensionnalité́

Le LEM veille également au renouvellement et à l'actualisation du parc de microscopes électroniques en transmission en fonction de l'évolution des besoins de l'ensemble des chercheurs en activité́ à l'ONERA.

Modélisations de microstructures : croissance d’un nanotube de carbone, superalliage base nickel, plasticité en front de fissure

Unité Sciences et Ingénierie des mAtériaux Métalliques (SIAM)

L’unité SIAM s’intéresse à la conception, à l'étude et au développement de systèmes de matériaux métalliques pour l'aérospatial. Combinant méthodes expérimentales et simulations numériques, s'appuyant sur des modèles thermodynamiques et physico-chimiques, les activités visent à comprendre les relations procédés-microstructure/architecture-propriétés et leurs évolutions en environnement complexe (haute température, oxydation/corrosion, durée de vie, …).

L’unité SIAM s’intéresse à la conception, à l'étude et au développement de systèmes de matériaux métalliques pour l'aérospatial. Combinant méthodes expérimentales et simulations numériques, s'appuyant sur des modèles thermodynamiques et physico-chimiques, les activités visent à comprendre les relations procédés-microstructure/architecture-propriétés et leurs évolutions en environnement complexe (haute température, oxydation/corrosion, durée de vie, …).

Depuis la recherche de nouvelles compositions d’alliages, jusqu’à la conception de revêtements et de systèmes architecturés, l’unité exploite les données au travers de techniques d’optimisation et de machine learning afin d'accélérer la conception des systèmes étudiés. Les travaux menés par l’unité s’appuient sur de nombreux moyens expérimentaux regroupés en un laboratoire de traitements de surface et de post-traitements thermiques incluant des bancs d'oxydation/corrosion, ainsi que des moyens de caractérisations physico-chimiques.

Unité Transformation, Elaboration et Caractérisations Thermiques (TECH)

L’unité TECH dispose d’un personnel technique qualifié pour l’élaboration et la caractérisation thermique des produits métalliques ou céramiques, nécessaires aux études menées par les autres unités du département ou celles réalisées par des entités externes. Pour ce faire, des moyens lourds et peu communs soutenus par un atelier d'usinage et un bureau d'études sont mis en œuvre. Il y a notamment différents fours qui permettent de couler tout type d’alliages ou modifier leur microstructure, une tour d’atomisation qui constitue le premier chaînon nécessaire à la filière métallurgie des poudres, des presses uniaxiales, HIP et DCS capables de fonctionner dans une large gamme de températures et de pressions, des bâtis de dépôts PVD pour élaborer des revêtements protecteurs ou autres et des bancs laser pour évaluer certaines propriétés caractéristiques en température. Ces outils uniques permettent ainsi d’évaluer rapidement des matériaux ou concepts divers et variés.